Diseñar una línea de embalaje automatizada no consiste solo en alinear máquinas: se trata de crear un sistema coherente, equilibrado y adaptable, que garantice productividad, seguridad y control total del proceso.

Una buena planificación evita cuellos de botella, paradas innecesarias y sobrecostes energéticos. En este artículo, veremos cómo diseñar una línea eficiente desde cero, qué factores considerar y cómo IHRESS acompaña a las empresas en todo el proceso de ingeniería e integración.

1. Definir objetivos y requisitos de producción

El primer paso es entender qué se busca automatizar.

Antes de elegir máquinas, hay que definir claramente los objetivos de producción:

- Volumen diario o por turno.

- Tipos de productos y formatos de embalaje.

- Espacio disponible y flujo logístico interno.

- Requisitos de trazabilidad, seguridad y normativa.

Con esta base, se puede proyectar una línea que crezca con la empresa sin generar sobreinversión ni cuellos de botella.

2. Analizar el flujo de trabajo y el layout

Un diseño eficiente comienza con el análisis del recorrido del producto, desde el punto de entrada hasta la salida al paletizado.

El objetivo es minimizar movimientos, cruces y tiempos de espera.

Algunos principios clave:

- Diseñar flujos lineales y continuos.

- Separar zonas de alimentación, embalaje y expedición.

- Incluir pasillos de mantenimiento y seguridad.

- Considerar la ergonomía de los operarios y el acceso a componentes críticos.

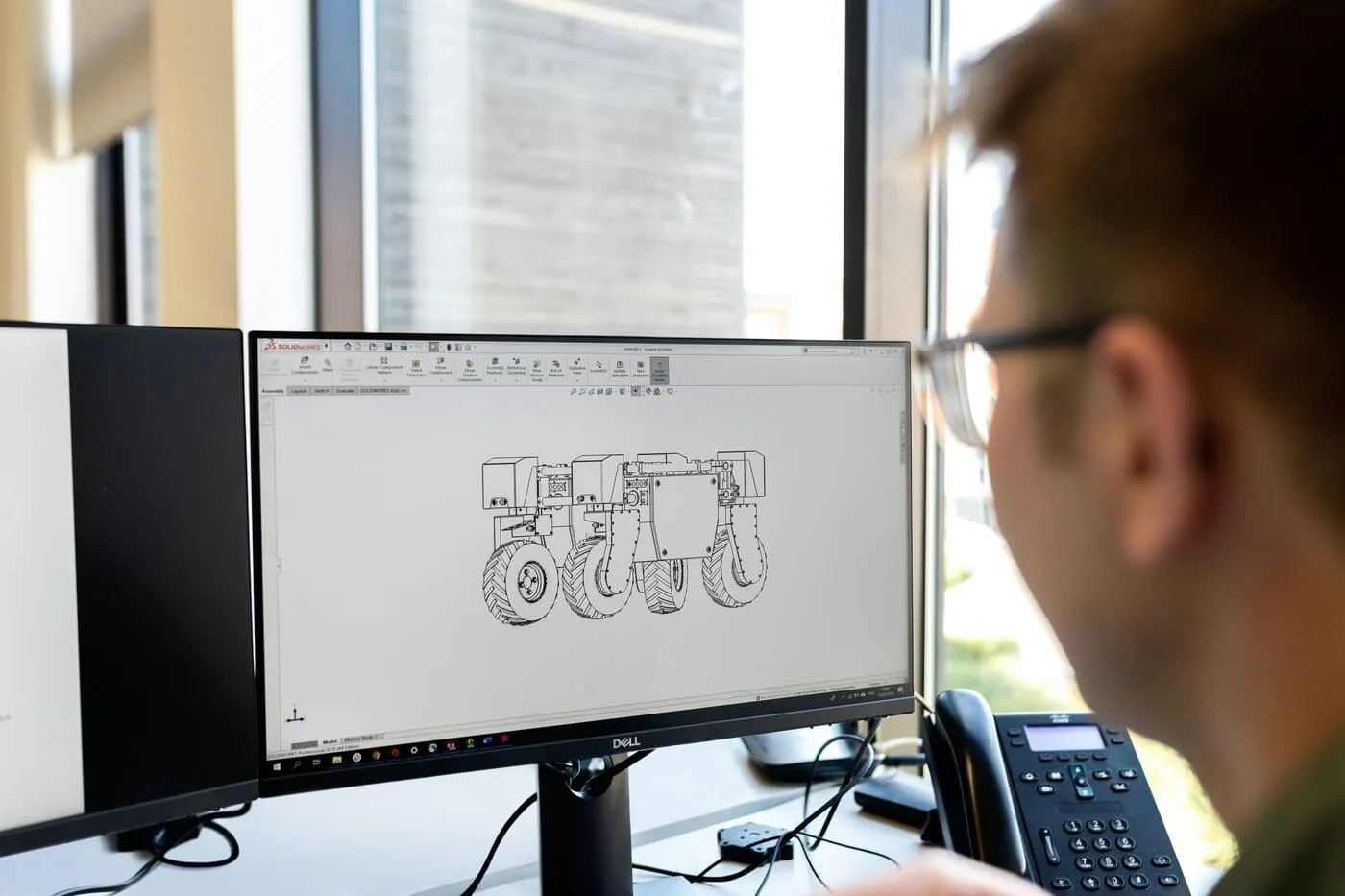

IHRESS realiza estudios de layout 3D y simulaciones que permiten prever el rendimiento real antes de la instalación.

3. Seleccionar equipos compatibles y escalables

Cada máquina debe elegirse no solo por su capacidad individual, sino por su compatibilidad con el resto del sistema.

Esto incluye:

- Coincidencia de cadencias y velocidades.

- Alturas y dimensiones de paso homogéneas.

- Protocolos de comunicación estándar (Ethernet/IP, Profinet…).

- Opciones de automatización progresiva (modularidad).

Consejo IHRESS: siempre es preferible una línea que pueda crecer —añadiendo estaciones o integrando robots— a una solución cerrada y poco flexible.

4. Integrar la automatización y el control centralizado

La eficiencia depende tanto del hardware como del software.

Un control centralizado permite coordinar velocidades, detectar errores y ajustar parámetros sin detener toda la línea.

Los sistemas de control integrados de IHRESS:

- Conectan máquinas de distintas marcas.

- Permiten monitorizar el rendimiento (OEE).

- Integran sensores para mantenimiento predictivo.

- Registran datos de consumo energético y tiempos improductivos.

El resultado: una línea más inteligente, estable y fácil de mantener.

5. Diseñar para la eficiencia energética y la sostenibilidad

Una línea eficiente también debe ser energéticamente responsable.

Para lograrlo:

- Selecciona motores de alta eficiencia IE3 o IE4.

- Usa variadores de frecuencia y modos “stand-by”.

- Ajusta tensiones y presiones al mínimo necesario.

- Implementa sensores que apaguen equipos inactivos.

Estas medidas pueden reducir el consumo global entre un 20 % y un 40 %, sin afectar el rendimiento.

6. Validar con simulación y pruebas de rendimiento

Antes de ejecutar la instalación, es recomendable simular el funcionamiento de la línea con software especializado.

Esto permite:

- Detectar cuellos de botella potenciales.

- Evaluar el impacto de cambios de formato.

- Ajustar velocidades y buffers de acumulación.

Una vez montada, se realizan pruebas FAT y SAT (Factory y Site Acceptance Test) para garantizar que la línea cumple los objetivos de producción y calidad.

7. Conclusión: el diseño como base del éxito

Una línea de embalaje automatizada eficiente nace de un diseño inteligente.

Combinar análisis, tecnología y experiencia garantiza un proceso fluido, escalable y rentable.

En IHRESS, diseñamos líneas adaptadas a cada sector y tamaño de empresa, desde pymes hasta grandes instalaciones industriales, siempre con un enfoque en la eficiencia, sostenibilidad y conectividad.

Häufig gestellte Fragen (FAQs)

¿Cuáles son los pasos para diseñar una línea de embalaje automatizada?

Definir objetivos, analizar el flujo, seleccionar equipos compatibles, integrar el control y validar con simulaciones.

¿Qué beneficios aporta un buen diseño de línea?

Mayor productividad, menos paradas, ahorro energético y facilidad de mantenimiento.

¿Cómo saber si mi espacio es adecuado para automatizar?

Con un estudio de layout 3D se puede optimizar el espacio disponible y planificar la ubicación de cada máquina.

¿Se pueden combinar equipos de distintos fabricantes?

Sí, siempre que se integren correctamente bajo un sistema de control común, como hacen las líneas IHRESS.

¿Qué ahorro energético puede conseguirse con un diseño eficiente?

Entre un 20 % y un 40 %, dependiendo de la selección de motores, sensores y la configuración general de la línea.

¿Estás planificando una nueva línea de embalaje?

El equipo de ingeniería de IHRESS te ayuda a diseñar e integrar una solución completa, adaptada a tus objetivos de producción y espacio disponible.