El proceso de flejado industrial tiene un impacto directo en la productividad, la calidad del embalaje y los costes operativos. No se trata solo de “cerrar una caja”: un flejado mal ejecutado puede causar devoluciones, dañar productos o ralentizar toda la línea de producción.

Optimizarlo implica revisar cómo, con qué y cuándo se realiza cada fase del flejado. En este artículo te explicamos cómo mejorar el rendimiento del flejado industrial, tanto si usas máquinas manuales, semiautomáticas o automáticas.

¿Por qué es clave optimizar el flejado?

- Menor tiempo por unidad flejada

- Menos errores

- Ahorro en consumibles (fleje, precintos)

- Mayor seguridad del producto en tránsito

- Reducción de lesiones por esfuerzo repetitivo

Optimizar es sinónimo de ahorrar y escalar al mismo tiempo.

1. Evalúa tu operativa actual

Antes de invertir o hacer cambios, realiza una auditoría interna del proceso de flejado:

- ¿Cuánto tiempo se tarda en flejar cada pallet o paquete?

- ¿Cuántas personas intervienen?

- ¿Con qué tipo de flejadora trabajas?

- ¿Se producen errores, roturas o tensado insuficiente?

- ¿Qué volumen se fleja por día/turno?

Este análisis revelará cuellos de botella, sobrecarga de personal o áreas mejorables.

2. Ajustes en máquinas y operativa

A. Calibración de la tensión

Una tensión incorrecta puede romper el fleje o dejar la carga suelta. Verifica que el ajuste sea adecuado al peso y tipo de producto.

B. Ajuste de ciclo automático

En máquinas semiautomáticas o automáticas, configura el ciclo de flejado según el tipo de producto y velocidad de la línea.

C. Control de la longitud del fleje

Algunos modelos permiten programar la longitud exacta de aplicación, evitando desperdicio.

3. Mejora el uso de consumibles

- Revisa el tipo de fleje: ¿usas el más adecuado para tu carga?

- Usa bobinas de alta capacidad para reducir paradas por cambio

- Evita flejes demasiado anchos o gruesos si no es necesario

- Prueba flejes reciclados o de bajo impacto si aplican a tu sector

Consejo: El tipo de fleje correcto no solo mejora el rendimiento, también puede reducir el coste por unidad en un 10–20%.

4. Invierte en mejoras tecnológicas

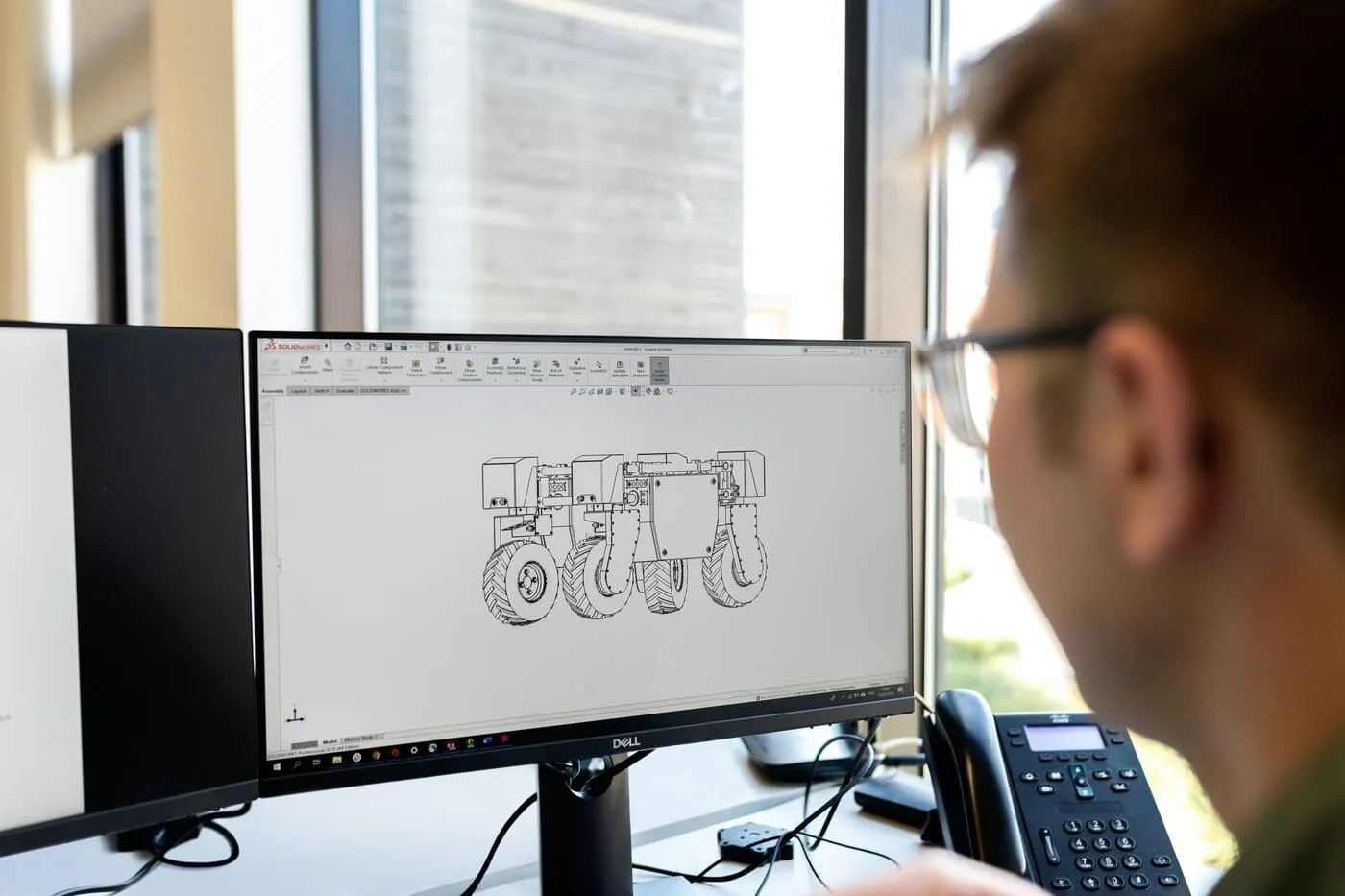

Flejadora semiautomática con arco cerrado

Mejora la rapidez en líneas con volumen medio y necesidad de precisión.

Flejadora automática verticales u horizontales

Ideal para entornos de alto volumen. Dobla la productividad y reduce paradas.

Flejadora de batería con regulador digital

Ofrece tensión precisa en cualquier punto del almacén sin cables ni instalación fija.

5. Forma y capacita al equipo

El factor humano sigue siendo clave. Un operario mal formado puede:

- Usar más fleje del necesario

- Aplicar tensión inadecuada

- No detectar errores de la máquina

Invierte en formación continua. Muchas incidencias desaparecen simplemente mejorando los hábitos de uso.

Caso real de optimización

Una empresa del sector farmacéutico revisó su operativa de flejado manual y aplicó estas mejoras:

- Incorporó flejadoras semiautomáticas con arco

- Rediseñó el layout de la zona de flejado

- Formó a 6 operarios en ajustes técnicos básicos

Resultados tras 3 meses:

- Reducción del tiempo de flejado por pallet: –50%

- Ahorro mensual en fleje: –12%

- Errores logísticos por fleje defectuoso: 0%

Comparativa de impacto por nivel de optimización

| Nivel de optimización | Impacto estimado en eficiencia |

|---|---|

| Sin optimización | — |

| Solo ajustes mecánicos | +15–20% |

| Ajustes + formación operaria | +30–40% |

| Optimización total (equipo + procesos) | +50–60% |

Te recomendamos que consultar » Flejadora manual vs automática: ¿cuál es mejor para tu operativa?«

Preguntas frecuentes (FAQs)

¿Debo cambiar de máquina para mejorar el proceso?

No siempre. A veces basta con recalibrar o añadir accesorios compatibles.

¿Cómo sé si estoy aplicando bien el fleje?

Debe quedar tenso pero sin deformar el embalaje. Si se desliza o se rompe, es incorrecto.

¿Cuánto tiempo lleva ver resultados tras una optimización?

Los beneficios son visibles desde la primera semana.

Conclusión

La optimización del flejado industrial no requiere grandes inversiones, sino inteligencia operativa. Pequeños ajustes, formación adecuada y herramientas eficientes pueden multiplicar el rendimiento y minimizar los errores.

Es una mejora que impacta directamente en los costes, la calidad del producto y la reputación de la empresa.

Conoce nuestras soluciones para el final de línea

Solicita un diagnóstico gratuito para optimizar tu flejado o revisa nuestras soluciones industriales ajustables.