Uno de los mayores temores al automatizar un final de línea es este:

“¿Y si dentro de dos años necesito más capacidad y tengo que volver a invertir desde cero?”

Muchas empresas diseñan su automatización pensando únicamente en la producción actual. Sin embargo, cuando el crecimiento llega —más turnos, nuevos productos, mayor cadencia— el sistema se convierte en un límite estructural.

Escalar un final de línea automatizado no debería implicar desmontarlo y empezar de nuevo.

Debería formar parte del diseño inicial.

En este artículo explicamos cómo planificar un final de línea escalable desde el principio y qué decisiones técnicas permiten crecer sin rehacer la inversión.

1. Diseñar pensando en el crecimiento, no solo en el presente

El primer error es dimensionar el sistema únicamente para la producción actual.

Un final de línea escalable debe considerar:

Previsión de crecimiento a 2–5 años

Nuevos formatos previstos

Posible aumento de turnos

Cambios logísticos futuros

Incremento de cadencia progresivo

No se trata de sobredimensionar, sino de prever puntos de ampliación.

2. Dejar espacio estratégico en el layoute

El layout industrial es el primer factor que condiciona la escalabilidad.

Errores habituales:

Diseñar el espacio “al milímetro”

No prever zonas libres para ampliación

Ubicar maquinaria crítica en zonas bloqueadas

Un layout escalable contempla:

Espacio para añadir módulos

Posibilidad de ampliar transportadores

Zonas preparadas para incorporar un segundo robot

Accesos pensados para nuevas máquinas

El espacio es inversión futura.

3. Apostar por sistemas modulares

La modularidad es clave en la automatización industrial moderna.

Un sistema modular permite:

Añadir estaciones adicionales

Incrementar capacidad sin rediseñar todo

Integrar nuevas tecnologías

Sustituir módulos sin parar toda la línea

Ejemplos:

Transportadores ampliables

Células de paletizado configurables

Sistemas de envoltura integrables en fases posteriores

Un sistema cerrado y rígido dificulta cualquier evolución.

4. Elegir tecnología adaptable a diferentes cadencias

No todas las tecnologías permiten crecer de la misma manera.

Por ejemplo:

Un sistema sobredimensionado puede ser innecesario hoy.

Uno demasiado ajustado puede quedarse corto rápidamente.

La clave está en seleccionar soluciones que:

Permitan aumentar velocidad por programación

Soporten ampliaciones estructurales

Admitan cambios de formato automáticos

Faciliten integración con nuevos equipos

Escalar no siempre implica cambiar máquinas, sino optimizarlas.

5. Preparar la infraestructura técnica desde el inicio

Un error frecuente es no prever:

Capacidad eléctrica adicional

Espacio en cuadros eléctricos

Conectividad industrial

Integración con ERP o MES

Reservas en programación PLC

Cuando estos aspectos no se contemplan desde el diseño, cualquier ampliación se complica y encarece.

La infraestructura debe diseñarse con margen.

6. Pensar en el mantenimiento y la evolución tecnológica

La escalabilidad no solo es crecimiento en volumen.

También implica:

Sustituir equipos por versiones más eficientes

Incorporar sistemas de visión o trazabilidad

Integrar automatización adicional

Adaptarse a nuevas normativas

Un final de línea bien diseñado permite evolucionar sin rehacer la estructura principal.

7. El papel del integrador en la escalabilidad

Un proyecto escalable no es fruto del azar.

Requiere:

Análisis previo detallado

Visión a medio y largo plazo

Experiencia en proyectos similares

Diseño técnico con previsión de ampliaciones

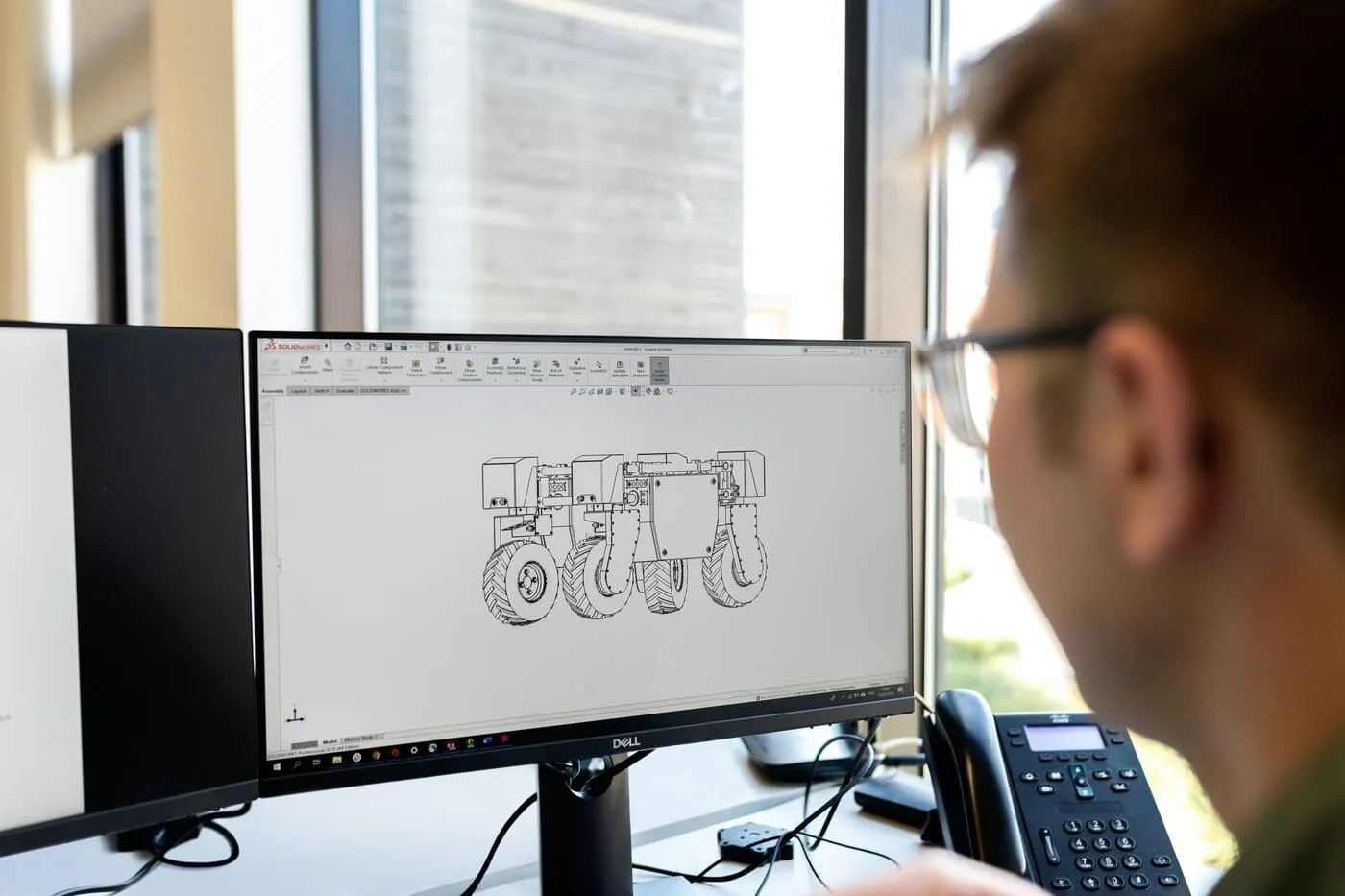

En IHRESS, el diseño de un final de línea automatizado no se limita a resolver la necesidad actual, sino que contempla escenarios de crecimiento para evitar reinversiones innecesarias.

Conclusión

Escalar un final de línea automatizado sin rehacer la inversión es posible cuando:

Se dimensiona con visión de futuro

Se diseña un layout flexible

Se apuesta por soluciones modulares

Se prepara la infraestructura técnica

Se elige un integrador con enfoque estratégico

La automatización industrial no debe ser un punto final, sino una base sobre la que crecer.

Un final de línea bien planteado hoy evita rehacer la inversión mañana.

Preguntas frecuentes sobre cómo escalar un final de línea automatizado

¿Es posible escalar un final de línea automatizado sin cambiar toda la maquinaria?

Sí, siempre que el sistema se haya diseñado con modularidad, previsión de crecimiento y margen en infraestructura técnica.

¿Qué significa que un final de línea sea escalable?

Significa que puede aumentar su capacidad, incorporar nuevas estaciones o adaptarse a nuevos formatos sin rehacer la instalación completa.

¿Cómo se prepara una línea de embalaje automatizada para crecer?

Diseñando un layout flexible, dejando espacio estratégico, eligiendo sistemas modulares y previendo ampliaciones eléctricas y de programación.

¿Cuándo conviene plantear la escalabilidad en un proyecto?

Desde la fase inicial de dimensionamiento. Incorporar esta visión después suele encarecer las ampliaciones.

¿Escalar siempre implica comprar más maquinaria?

No necesariamente. En muchos casos, optimizar programación, flujo o configuración permite aumentar rendimiento sin grandes inversiones.

Conoce nuestras soluciones para finales de línea

Contáctanos y te ayudamos a hacer el análisis sin compromiso.

Solicita una consultoría gratuita