En 2025 las plantas industriales han priorizado tres palancas para el final de línea: automatizar más (robots/cobots e IA aplicada), operar con menos energía y material, y cambiar de formato en minutos. El resultado buscado ha sido claro: OEE alto (Overall Equipment Effectiveness o Eficiencia General de equipos), costes controlados y capacidad para absorber la variabilidad de la demanda.

1. Panorama del mercado: eficiencia y resiliencia por encima de todo

La inversión no se detiene; simplemente se vuelve más selectiva. Los proyectos que avanzan son los que:

- Reducen coste total de propiedad (TCO), no solo el CAPEX (Capital Expenditure).

- Mejoran ergonomía y seguridad en tareas críticas (paletizado, flejado, envoltura).

- Escalan por fases: empezar con una máquina/robot y crecer sin rehacer la línea.

- Ofrecen datos útiles (no solo alarmas): consumos, microparadas, tiempos de cambio y trazabilidad.

Traducción práctica: si una máquina promete bajar consumo, ahorrar film/fleje y liberar a un operario de tareas repetitivas, es candidata seria para 2025.

2. Tecnologías emergentes que ya aportan ROI

Robots y cobots “plug-and-produce”

- Paletizado compacto para espacios ajustados, con trayectorias seguras y puesta en marcha rápida.

- Ideal cuando hay picos estacionales o múltiples referencias: parámetros guardados, cambios guiados y menor necesidad de vallados.

Visión artificial e IA aplicada

- Verificación de etiquetado, lectura de códigos y rechazos coherentes.

- Optimización de patrones de paletizado según dimensiones reales del embalaje.

- Mantenimiento predictivo básico: detectar desviaciones antes de la avería.

Conectividad e IIoT (Industrial Internet of Things) “sin complicarse”

- Tableros simples de OEE, contadores de ciclos, consumos (kWh), uso de film/fleje y alertas de desgaste.

- El objetivo no es el “big data”, sino decisiones operativas mejores cada semana.

Quick-change y modularidad real

- Guías visuales en IHM (Interfaz Hombre-Máquina), utillajes sin herramientas y parámetros por SKU.

- Módulos (encajado, flejado, envoltura, etiquetado) que se suman sin rehacer layouts.

Sostenibilidad operativa

- Motores y variadores eficientes, control de tensión en flejado/filmado para usar menos material.

- Preparación para packaging conectado: trazabilidad de lote y fácil integración con WMS/ERP.

3. Cómo Ihress se alinea con estas prioridades

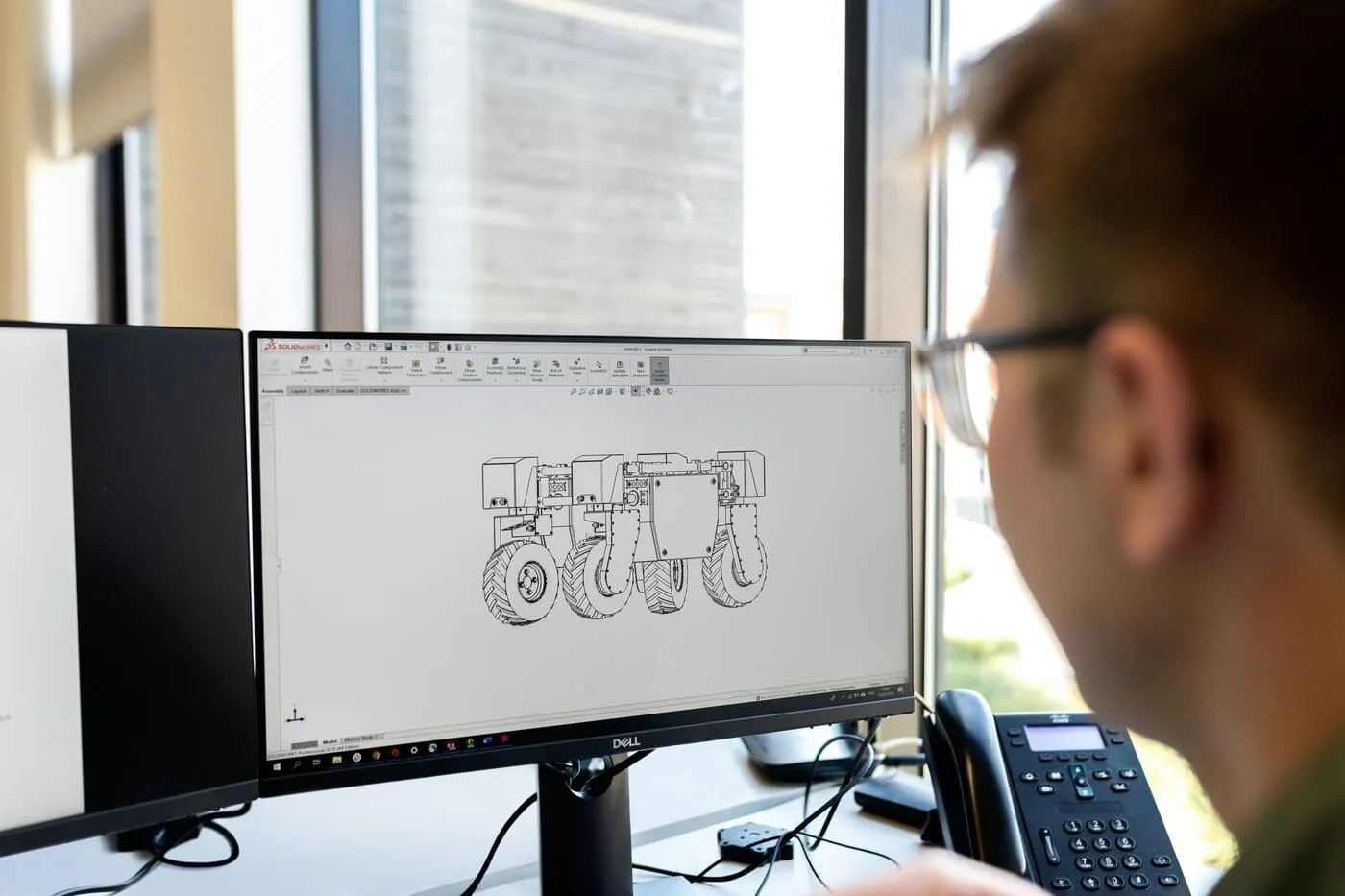

- Automatización escalable: Máquinas de paletizado (robot o cobot) y equipos de end-of-line que encajan en el espacio disponible, con puesta en marcha ágil.

- Datos que importan: captura de KPIs (OEE, microparadas, consumo, material por unidad) y planes de mantenimiento que combinan preventivo y predictivo.

- Flexibilidad: diseños pensados para cambios rápidos de formato, parámetros y referencias preajustadas.

- Sostenibilidad y TCO: selección de soluciones de bajo consumo, reducción de film/fleje y cálculo de ahorro anual en € antes de decidir.

- Acompañamiento llave en mano: layout, seguridad, control, SAT y formación, con roadmap por fases para minimizar riesgos.

4. Retos afrontados este 2025 (y cómo el sector los ha convertido en oportunidades)

Mano de obra y ergonomía

Automatizar tareas duras (paletizado, flejado) reduce lesiones y rotación.

Oportunidad: cobot con formación rápida y parámetros guiados.

Volatilidad del mix

Más SKUs y promociones bajan el OEE.

Oportunidad: quick-change, utillajes estandarizados y tiempos de cambio visibles en HMI.

Coste energético y de consumibles

La electricidad y el material penalizan el margen.

Oportunidad: motores eficientes, perfiles de tensión óptimos y patrones de paletizado que ahorran film/fleje.

Integración y plazos

Proyectos largos = riesgo.

Oportunidad: modularidad y fases cortas con impacto inmediato (primero paletizado, luego envoltura, etc.).

5. CheckList antes de invertir

- Caso de uso claro: ¿Qué cuello de botella o coste se ataca primero?

- KPIs y datos: OEE, kWh, metros de film/fleje por unidad, tiempos de cambio.

- Flexibilidad: parámetros por SKU, cambio sin herramientas, guías visuales.

- Integración: layout, seguridad, conexión con WMS/ERP y escalado por módulos.

- TCO en €: energía, material, repuestos, SAT y formación incluidos.

Preguntas frecuentes (FAQs)

¿Cobots o robots industriales?

Cobots: puesta en marcha rápida y menor ocupación; ideales para cargas medias y layouts vivos. Robots: más velocidad/carga y ciclos exigentes. Muchas plantas combinan ambos.

¿La IA es imprescindible?

No siempre. Empieza por visión y datos básicos (errores, consumos, tiempos). La IA aporta cuando hay suficiente señal y un problema claro que resolver.

¿Y si no tengo claro el ROI?

Divide el proyecto en fases. Implementa primero el bloque con retorno más corto (por ejemplo, paletizado) y mide resultados antes de seguir.

Aproximándonos al cierre de 2025, ha quedado claro que la apuesta ganadora ha sido la automatización pragmática, la sostenibilidad medible y la flexibilidad operativa. Con módulos bien escogidos, datos que sirven para decidir y un roadmap por fases, el final de línea ya produce más consumiendo menos energía y material, y afronta los cambios de formatos sin sobresaltos.

¿Quieres una auditoría de tu final de línea?

Contáctanos y te ayudamos a hacer el análisis sin compromiso.